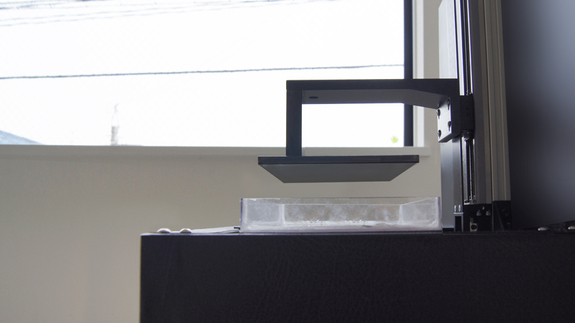

従来の1/10 造形速度!DLP方式 3Dプリンタ『threep-スリイプ-』

支援総額

目標金額 3,600,000円

- 支援者

- 1人

- 募集終了日

- 2015年8月14日

能登半島地震で全焼|オープンしたばかりの販売ギャラリーを再建したい

#地域文化

- 現在

- 8,605,000円

- 支援者

- 286人

- 残り

- 9日

令和6年能登半島地震|輪島塗職人の店 桂月堂を復活させたい!

#地域文化

- 現在

- 3,239,000円

- 支援者

- 139人

- 残り

- 67日

【能登半島応援PGM適用プロジェクト】輪島塗存続を手伝って下さい

#地域文化

- 現在

- 2,389,000円

- 支援者

- 96人

- 残り

- 20日

能登半島地震で倒壊した穴水町の木工所を再建し、伝統を守りたい

#災害

- 現在

- 1,970,000円

- 支援者

- 100人

- 残り

- 42日

患者様と歯科医師が安心して、矯正治療を進めていけるような未来へ!

#医療・福祉

- 現在

- 1,608,000円

- 支援者

- 14人

- 残り

- 16日

障がいクリエイターの作品を拡げる!働き方と未来を創造できる社会へ

#医療・福祉

- 現在

- 1,557,000円

- 支援者

- 98人

- 残り

- 37日

【能登半島地震】全焼した輪島朝市再開の第一歩!再建への原点回帰

#絵画・イラスト

- 現在

- 1,461,000円

- 支援者

- 159人

- 残り

- 6日

プロジェクト本文

従来の1/10の速さ!造形時間を大幅に短縮

DLP方式 3Dプリンタ『threep -スリイプ-』

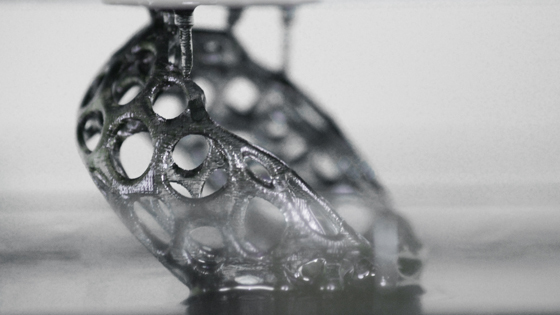

DLP方式 とは、プロジェクターと同じ方式で投影して造形する方式です。『threep-スリイプ-』は、この方式を用いた3Dプリンタで、よりなめらかで、とにかく早い出力を実現します。まずは動作イメージをご覧ください。(動画1分 音なし)

------------------------------------

プロジェクト企画の背景

------------------------------------

■ 「ものづくりのまち新潟県三条市」から誕生

はじめまして。Productive(プロダクティブ )を運営している矢代 拓也と申します。ものづくりのまち新潟県三条市で、もともと3DCGを利用したプロモーション作成活動などをしていました。まだ完全に実現できていませんが、「国内生産、Made in Niigata」をコンセプトに、今まで出会った地元の高い技術を持った人々と協力して3Dプリンタ製造を行っています。

■ 「精度が荒い・時間がかかる」3Dプリンタに魅力は感じない

3Dプリンタを使う中で、自動生成によるサポートが多く出力され除去に苦労することや、材料の収縮率が大きい、加工性が悪く仕上げが困難など、私自身が一通り経験してきました。3Dプリンタの最大の欠点は、「造形時間」であり、数時間の出力に失敗することは大きなロスとなります。

精度を高く、速度を早く、失敗が少ない方法は?さらに、もっとも低コストで安定的に生産するには?と考え、日本製の部品を多く取り入れ、そのほとんどを日本で製造した3Dプリンタの開発に乗り出しました。

矢代「18年前に3Dモデリングを経験してからこの技術に惚れ込んでます」

------------------------------------

『threep 』の特性

------------------------------------

■ 従来の1/10の造形時間!さらに材料の再利用ができる

『threep』では、造形時間は1cmを 〜8分で生成する事が可能です。材料であるアクリル系紫外線硬化樹脂は、液状で必要な造形分だけの分量を使用します。造形終了後、紫外線のあたらない容器へ移す事で再利用が可能です。

DLP方式は、1層づつ面で造形する事が可能な方式、硬化させ上昇するを繰り返し造形します。従来の方式は形状を「点」でなぞる方法の為に、時間が不明瞭でしたが、DLP方式は1cm上昇する時間を正確に設定することが可能となります。

■ セルフメンテナンスが可能

この3Dプリンタの特徴は、主要部品に入手しやすい製品を利用した設計でセルフメンテナンス可能なプロダクトであると言うことです。紫外線照射装置を市販されているプロジェクターに置き換えることで、4Kプロジェクターなど将来的な製品に対応しセルフメンテナンスを実現します。不良品のチェック・部品のチェック・組み立て時、ひとつひとつ精度を確認し国内生産することで到着後すぐ使用していただけます。

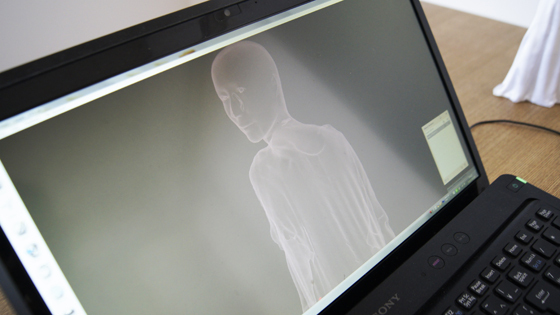

■ シンプルな操作で確実な造形

事前にWindowsパソコンでモデルデータを層に分解しておくことで、USBをさして電源を入れるだけのシンプルな操作で確実な造形を行えます。スタート時の材料は Spot-A Materials 製の材料を輸入し、これに適したプログラムを提供します。

■ 最大の特徴は「特殊コーティングされたトレイ」

紫外線硬化樹脂は接着剤の様にくっつく特性があり、紙一枚の厚さでで接着された樹脂を引き剥がすのは、テフロンやシリコンでのコーティングでも剥離限界が生じ造形の失敗に繋がることがほとんどでした。

失敗した場合トレイには硬化した樹脂が一体化し除去は困難になり、除去出来たとしても底面にキズが生じます。同じトレイを使い続ける事が難しく、トレイ自体も高額になります。これを特殊コーティングにより、確実にくっつかない面を生成することで、プリント時の失敗を軽減し、造形可能な形状を増やすことに成功し、大幅な時間短縮を実現しました。このトレイを出来るだけ安価に提供したいと考えています。

------------------------------------

実現に必要なこと

------------------------------------

ユーザー様への安定したサポート体制を構築する為の、開発体制と組織を構築する事、一番の難題である専用トレイの安定供給体制、これを実現する為には一定数以上の製品販売を達成することで常時生産していきたいと考えています。

・金型による安価な専用トレイの開発

・本体製造、製品の生産・品質管理の人材

・海外製材料の輸入調達代、関税の料金等

・マニュアル・サポート体制の構築

------------------------------------

最後に

------------------------------------

これからも、3Dプリンタ開発『threep』プロジェクトは国内生産、Made in Niigataをコンセプトに、今は実現出来ていない材料や装置の開発を今後も進めていきます。この設計・機能は実証されたスペックを間違いなく発揮しますが、まだ完成ではありません。

今後、このプロジェクトはドキュメンタリー形式に公開していく予定です。私ではない「誰か」が新しい発想をカタチにするサイクルを生み出したい。もしかしたら、この『threep』よりも高機能な3Dプリンタをつくるきっかけになるかもしれない。これによって海外に拠点が移っている、日本の「つくりだす」チカラを取り戻したい。この3Dプリンタ販売を通じて、応援していただけるユーザー様を募集します。

------------------------------------

『threep -スリイプ-』詳細

------------------------------------

スペック表記:

本体フレームサイズ 約 幅49cm × 奥行き30cm × 高さ79.2cm

標準造形エリア 19.2cm × 10.8cm × 20cm

造形耐過重 1.1kg( 最大 1.0リットル )

インターフェース USB入力

電源 AC120-230V

消費電力 290W + XXW

本体 298,000円 (予定価格 *税抜き)

トレイ 580円(予定価格 *税抜き)

材料 15,000円 1リットル 比重1.1(予定価格 *税抜き)

※スポットマテリアル製

材料について:

海外のアクリル系紫外線硬化樹脂であり、主要な成分は企業秘密との記載があります。出力直後は最大硬化はしていませんので、太陽光か紫外線 (ブラックライト等)による再硬化をお勧めします。加工性が高くサポート材などを除去後、仕上げとして同材料をコーティングする事で積層痕を消しツヤを出す事が可能です。また材料は、ご自身で直接取り寄せていただく事が可能です。スタート時はスポットマテリアル製 HT を採用しています。

精度について:

このDLP方式は投射距離により精度が変わりますが横解像度を0.1mmに設定する事で標準造形エリアは、19.2cm×10.8cmです。照射距離を近づける事で横解像度を0.04mmまで高める事が可能、その場合の造形エリアは、7.68cm×4.32cmとなります。また上昇しながら造形する事で上昇方向の解像度は限りなくなめらかになります。※ 制御上 0.01mm データ上は 0.04mm での出力となります。

速度について:

高い材料を利用すれば速度と精度を高められますが、現在は入手しやすい材料での最大精度を求めた速度です。材料と硬化速度の相性がある部分を専用プログラムで照射時間を管理しています。※材料別のプログラムを提供する事で制御していただきます。

バージョンアップ予定について:

現在2つのパターンが考えられます。

・主要部品のメーカーの製造中止による代替品の採用による変更

・コラボモデル等、派生モデルによるデザインの変更※リリース時に本体デザインが変更になる可能性があります。

メンテナンスコストについて:

この方式の最大の弱点でもある「トレイ」と「ビルドプラットフォーム」の清掃ですが、

・トレイは材料を戻した後、燃えるごみで捨てていただけます。

・ビルドプラットフォームについては何回かキッチンペーパーやトイレットペーパー等で拭き取った後に洗浄液による水洗いと乾燥が必要です。

ランニングコストについて:

材料代以外にも、

・プロジェクターのランプ耐久時間はメーカーの記載は目安4000時間です。

・専用トレイについては材料の投入から24時間程度の精度の確保を確認しています。※24時間以上の継続使用は精度を維持出来なくなります。

・材料は紫外線硬化後の反応による分離が見られる事と時間経過による劣化があります。

金型・鋳造利用について:

樹脂材料は縮小率があり、金型がどうせ作れないんでしょう?とよくお問い合わせいただきますが、現在、確かにその通りだと思います。ここでの説明は省きますが、「電鋳」と言うキーワードを調べて見て下さい。3Dプリンタの材料特性としてPLAは非常に硬く加工性が悪くABS樹脂は熱による縮小がある為

アクリル系が一番可能性が高いと考えています。

将来性について:

DLPセラミックと言われる金属材料が海外にて実証されています。立体へのフルカラー水圧転写印刷技術が実証されています。

注意事項:

・液状の樹脂になりますので、目をこするなどによる皮膚への刺激が感じられる場合があります。

・紫外線照射による加工となりますので直接照射を見ることは絶対にしないで下さい。

・保証は主要部品の製造メーカーに依存します

Productive 代表 矢代拓也

2000年に東京でマンション設計とCG作成企業に就職、その後三条市の中学校にコンピューター補助員の経験後、2007年からWEB・動画の作成のフリーランスとしてのプロダクティブを開設、県内案件を主に独自のデザイン提案と開発を行っています。

あなたのシェアでプロジェクトをさらに応援しよう!

プロフィール

常あたらしい技術や製品を取り入れ要望が実現する、Productive - 生産性と革新性を追及しています。

あなたのシェアでプロジェクトをさらに応援しよう!

リターン

20,000円

Spot-A Materials.製、紫外線硬化樹脂( レジン )材料 1ℓ

※ 航空便代 ・ 送料 ・ 関税等の料金を含みます。

- 支援者

- 0人

- 在庫数

- 制限なし

324,000円

本体

カバー

専用トレイ 3個

操作マニュアル

標準造形エリア設定での出荷

※ 送料を含みます。

※ READYFOR 限定価格

- 支援者

- 0人

- 在庫数

- 72

354,000円

本体

カバー

専用トレイ 1箱(12個)

海外製3Dプリンタ専用レジン 1ℓ

操作マニュアル

標準造形エリア設定での出荷

※ 送料を含みます。

※ 初期出荷、到着後の問題点など意見のフィードバックをいただける方

- 支援者

- 1人

- 在庫数

- 7

プロフィール

常あたらしい技術や製品を取り入れ要望が実現する、Productive - 生産性と革新性を追及しています。