支援総額

2,598,000円

目標金額 2,200,000円

- 支援者

- 94人

- 募集終了日

- 2015年7月24日

https://readyfor.jp/projects/kawahori?sns_share_token=&utm_source=pj_share_url&utm_medium=social

2016年10月12日 12:59

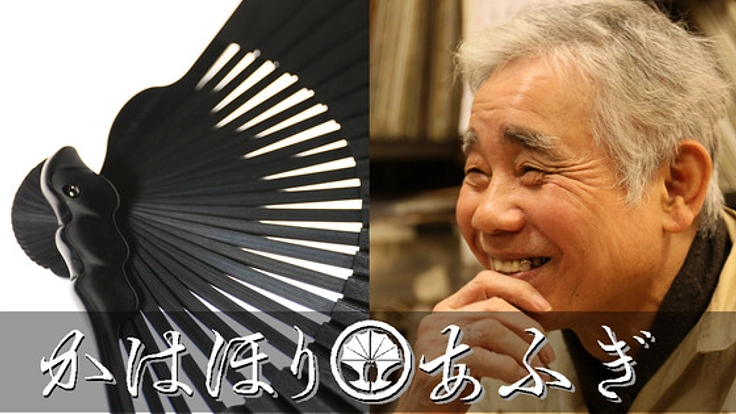

専用扇子ケース鋭意制作中です!その1

■専用ケースの制作が着々と進行しています!

皆様、こんにちは!

いよいよ秋が深まってまいりました。

いかがお過ごしでしょうか?

前回は、かはほりあふぎ専用ケースをご案内させていただきました。

お申込みいただきました皆様、本当に有難うございました。

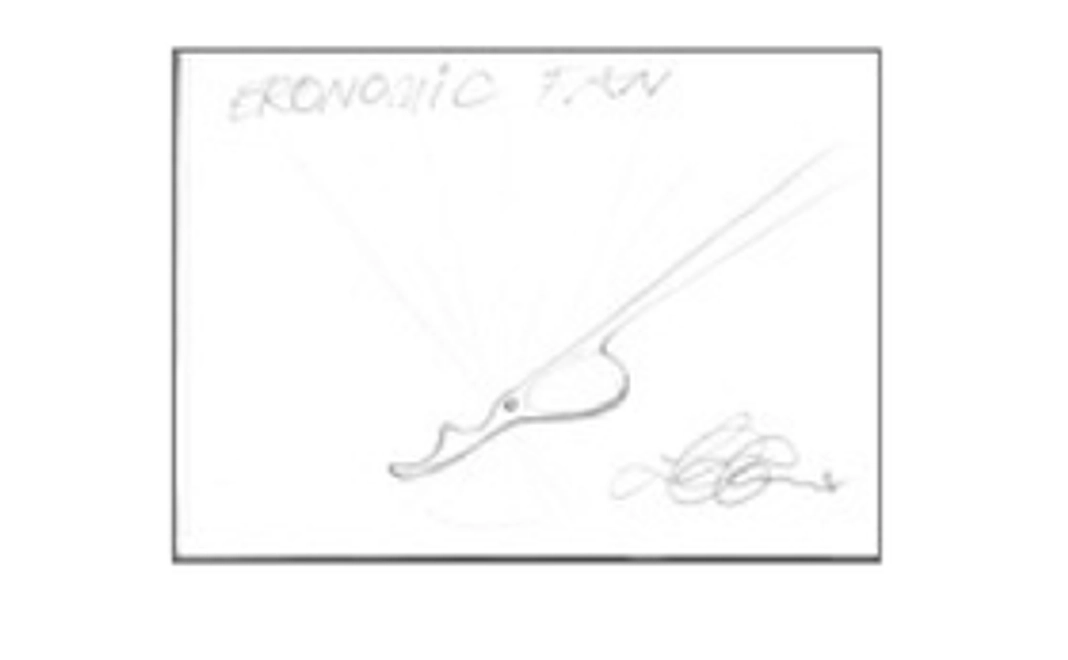

この扇子ケースは、深野洋一先生(Twitter:@hoypoykoy)にデザインいただき、京都市北部で革工房Takuを営まれる伊藤拓さんに制作頂いております。

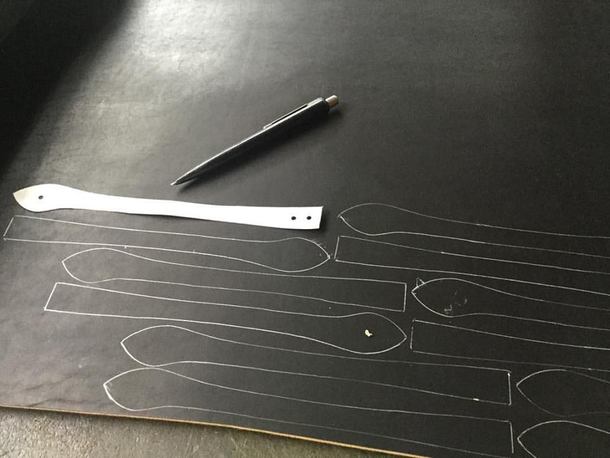

その伊藤さんから、手間を惜しまぬ妥協なき手仕事の様子が続々と届いておりますので、11月のお届けまで、制作過程としてご案内させて頂きたいと思います!まずはパーツの準備からです。

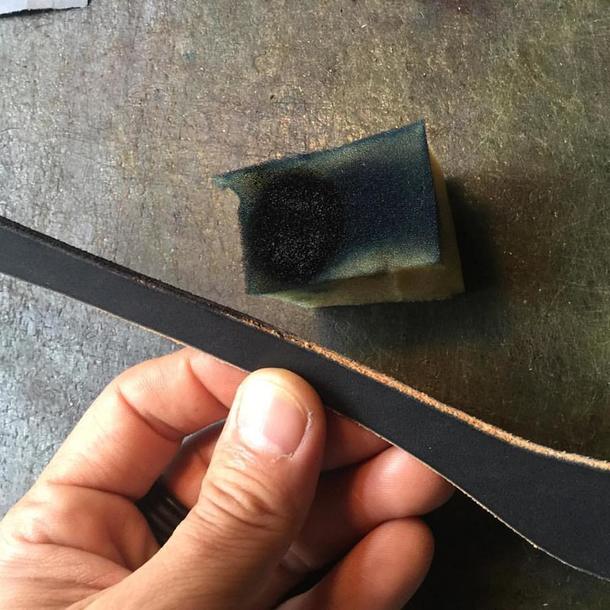

メノウ石を使って磨いたりと様々ですが僕はガラス板を長年使ってます。革は繊維です。未処理の床面は繊維が毛羽立ってます。そこに布海苔を塗り、鏡面に仕上げるのですが、鏡面化するために、より摩擦面を鏡面的なもので磨くことにより光沢が出るのではないかと。きっと昔からの知恵から生まれたテクニックなのでしょうか。僕はガラス板以外にも、ヘチマタワシや頒布のハギレも磨きに使います。これらはどちらも繊維が共通点。

とくにこれが正解というものはなく、これらの手法は主にハンドメイドで作っている方に多いです。

量産の工場では作り方は全く異なります』 確かに「革は繊維」!今迄そんな風に考えたことなかったです。

伊藤さん『今回のケースのストラップ2本の革は、首〜背中〜腰にかけての、繊維の詰まった丈夫な

部位を使うことで、ボタンホック開閉時の耐久性を考えており、伸びにくい方向で裁断してます。

人間でも首の後ろにシワができますよね。それがその証拠です。

ちなみに、精肉と同じ様に革も部位によって価格が異なったりもしますよ。』

なるほど、そこまで考えられて革をセレクトされているのですね!すごいです…。

次回に続きます。

リターン

3,000円

①教授のコンセプトデザイン画カード

②うんちく満載リーフレット

③感謝の気持ちを込めた御礼メール

- 申込数

- 4

- 在庫数

- 制限なし

12,000円

①なかにしや京扇謹製 国産扇子1本

②扇子うんちく満載リーフレット

③感謝の気持ちを込めた御礼メール

- 申込数

- 8

- 在庫数

- 22

3,000円

①教授のコンセプトデザイン画カード

②うんちく満載リーフレット

③感謝の気持ちを込めた御礼メール

- 申込数

- 4

- 在庫数

- 制限なし

12,000円

①なかにしや京扇謹製 国産扇子1本

②扇子うんちく満載リーフレット

③感謝の気持ちを込めた御礼メール

- 申込数

- 8

- 在庫数

- 22

1 ~ 1/ 8

このページを見た人はこんなプロジェクトもチェックしています

済生会川口乳児院

済生会川口乳児院

無花スピリッツ蒸留所

無花スピリッツ蒸留所

平安養育院

平安養育院

公益財団法人 関西盲導犬協会

公益財団法人 関西盲導犬協会

Koichi Sato

Koichi Sato

wappo

wappo

NPO法人京都どうぶつあいごの会

NPO法人京都どうぶつあいごの会

済生会川口乳児院|子どもたちに安心と愛を。46年ぶり施設建て替えへ

264%

- 現在

- 13,242,000円

- 寄付者

- 670人

- 残り

- 22日

天草への情熱が生む | フィカス(無花果)が香る芳醇なクラフトジン

71%

- 現在

- 710,000円

- 支援者

- 25人

- 残り

- 51日

児童養護施設平安養育院|子どもたちの「もっと遊びたい!」を叶えたい

89%

- 現在

- 8,945,000円

- 寄付者

- 139人

- 残り

- 8日

Kansaiわんスリーサポーター!~盲導犬の育成にご支援を~

継続寄付

- 総計

- 60人

絹の文化を紡ぎませんか?-シルクの映画〈劇場公開プロジェクト〉-

47%

- 現在

- 1,900,000円

- 支援者

- 62人

- 残り

- 41日

「合う肌着がない」難病の娘に笑顔を!家族で開発、超細身キッズ肌着

104%

- 現在

- 1,565,000円

- 支援者

- 233人

- 残り

- 18日

梅猫サポーター募集中!京都どうぶつあいごの会の活動にご支援下さい。

継続寄付

- 総計

- 20人

最近見たプロジェクト

小澤いぶき(NPO法人PIECES代表)

小澤いぶき(NPO法人PIECES代表)

あおい

あおい

bou

bou

山下敏章

山下敏章

NPOキッズアートプロジェクト・渡邊嘉行

NPOキッズアートプロジェクト・渡邊嘉行

JK1foods

JK1foods

野上昭治・野上導子

野上昭治・野上導子

成立

虐待・貧困の中を生きる子ども達を支える人材を育成したい!

282%

- 支援総額

- 5,647,000円

- 支援者

- 477人

- 終了日

- 12/27

ゲームで全世代繋がれる田舎暮らし

- 支援総額

- 65,000円

- 支援者

- 7人

- 終了日

- 6/6

成立

我が子 僧帽弁閉鎖不全症治療費の御支援をどうか宜しくお願い致します

110%

- 支援総額

- 1,767,000円

- 支援者

- 190人

- 終了日

- 5/21

この世の中だらかこその民間救急車の早期運用を目指します!

- 支援総額

- 500円

- 支援者

- 1人

- 終了日

- 9/16

成立

先生は味方だよ。難病を抱える子どもたちとイベントを開催したい

264%

- 支援総額

- 661,000円

- 支援者

- 53人

- 終了日

- 3/3

成立

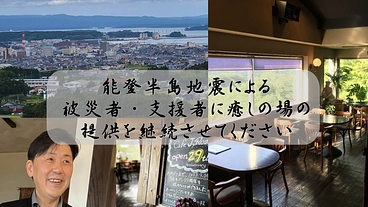

癒しカフェの継続と支援者向けシェアハウスで能登半島復興支援

2%

- 支援総額

- 655,000円

- 支援者

- 51人

- 終了日

- 3/31

成立

天国の野菜が持つ幸せになるチカラを証明し、世界中に届けたい!

104%

- 支援総額

- 364,000円

- 支援者

- 19人

- 終了日

- 5/31